Rega, brytyjski producent specjalizujący się w gramofonach, zaprezentował nowy flagowy gramofon, model Naia.

Producent mówi o nim „docelowy gramofon”. Powstał on, jak czytamy, dzięki latom żmudnych badań i testów, które były konieczne do stworzenia słynnego gramofonu Naiad. I dalej:

Model Naia wykorzystuje wszystko to, co było najlepsze i przenosi to do gotowej wersji produkcyjnej. Przełomowe funkcje, materiały, technologie. Wszystko opracowane przez Regę w ciągu ostatnich lat, by osiągnąć nowy poziom w jakości przy odtwarzaniu płyt winylowych.

▌ Kluczowe cechy

- Podstawa szkieletowa z włókna węglowego zaimpregnowanego grafenem z wnętrzem z pianki Tancast 8

- Centralne łożysko ZTA z tlenku aluminium hartowanego cyrkonem

- Tytanowe ramię RB; jednoczęściowe tytanowe łożysko pionowe i tytanowy zespół wrzeciona pionowego

- Wałek i obciążnik z wolframu

- Ceramiczne usztywnienia dolne i górne

- Zaawansowany, referencyjny i w pełni regulowany zasilacz

- Ceramiczny talerz kontrolujący rezonanse, z ulepszonym efektem koła zamachowego i kompleksowym profilem

- Aluminiowe nóżki o niskiej masie

- Potrójne paski napędowe Reference zapewniające lepszą stabilność napędu

- Wkładka Rega Aphelion 2 MC (opcjonalnie)

- Dożywotnia gwarancja na wady fabryczne

▌ Podstawa

Naia zbudowana jest według koncepcji Roya’Gandy’ego, właściciela i założyciela firmy, w której chodzi o jak najniższą masę podstawy, ale i o wysoką sztywność.

Jak czytamy, jest to możliwe dzięki wykorzystaniu cokołu szkieletowego z włókna węglowego, zaimpregnowanego grafenem i z wypełnieniem z pianki Tancast 8. Ta ultrasztywna konstrukcja jest następnie dodatkowo wzmocniona z pomocą dwóch elementów wykonanych z ceramiki z tlenkiem aluminium. Jest to ten sam materiał, który został użyty do stworzenia przeprojektowanego ceramicznego talerza z lepszą kontrolą rezonansów, a także ulepszonym efektem koła zamachowego i kompleksowym profilem.

„Masa pochłania energię — utrata energii równa się utracie muzyki” Niezwykle lekka podstawa w połączeniu z ceramicznym usztywnieniem od góry i dołu, zamontowanym gwrantuje niskąmasę, aw ięc brak akumulacji energii, a także wysokąsztywnośćstrukturalną. Mowa o miejscach między mocowaniem ramienia oraz głównym łożyskiem. Całość tworzy niezwykle solidną konstrukcję, która przypomina naprężoną belkę. Dzięki zastosowaniu podwójnego usztywnienia, zamiast kompletnej powłoki, można było zwiększać grubość i sztywność w kluczowych obszarach.

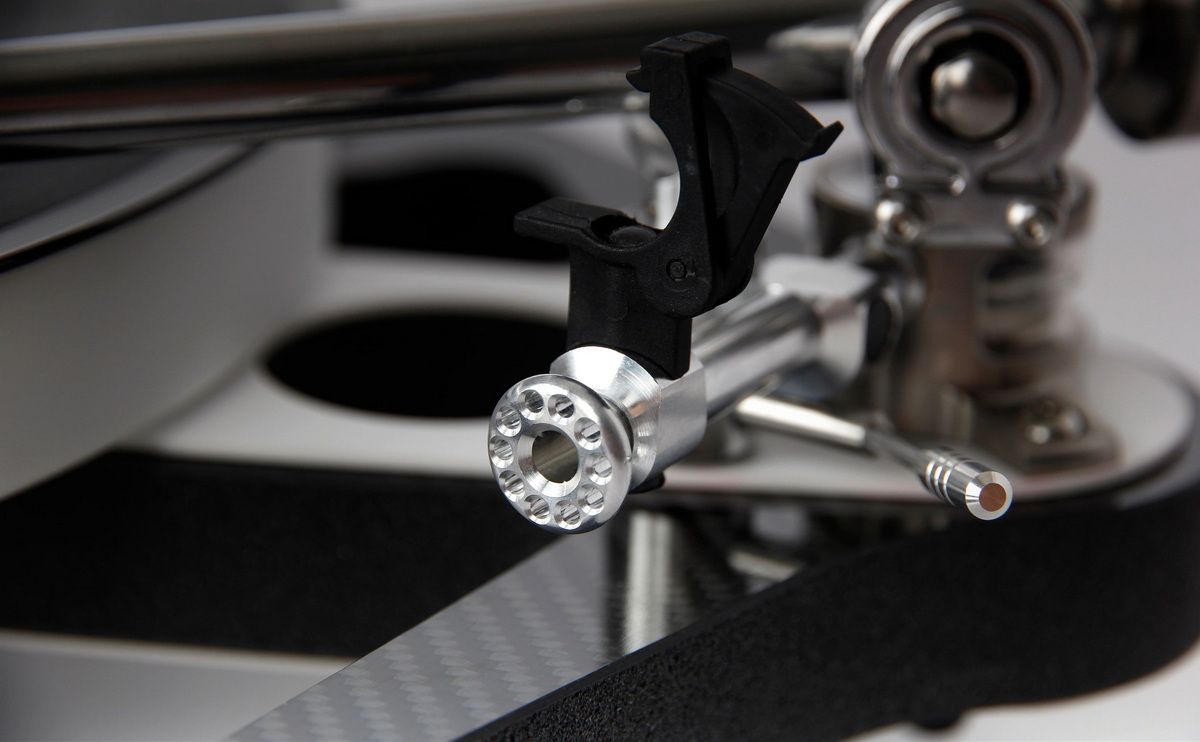

▌ Ramię

Producent pisze:

Ramię RB Titanium jest najbardziej zaawansowanym i najdokładniejszym ramieniem gramofonowym, które kiedykolwiek wypuściliśmy na rynek. Cała konstrukcja została zaprojektowana tak, aby zminimalizować liczbę połączeń, jednocześnie wykorzystując najsztywniejsze materiały we wszystkich krytycznych fragmentach.

Ramię ma być bliskie braku tarcia w poziomie i pionie, do tego ma nie mieć mierzalnego luzu w zespołach łożysk.

RB Titanium wykorzystuje również nowe, jednoczęściowe, tytanowe łożysko pionowe i tytanowy zespół wrzeciona pionowego. Zalecaną wkładką jest Rega Aphelion 2 MC, której montaż jest na unikalnej, ręcznie polerowanej rurce ramienia, by utrzymać masę na jak najniższym poziomie. Całość jest uzupełniana wolframową przeciwwagą.

▌ Łożysko i wrzeciono z dodatkiem ZTA

Naia wykorzystuje niestandardowy aluminiowy talerz z wrzecionem i centralnym łożyskiem wykonanym z ZTA (tlenek glinu hartowany cyrkonem). ZTA został wcześniej opracowany do użytku w znacznie większych maszynach, stosowanych w przemyśle papierniczym. Odporność na ścieranie okazała się znacznie wyższa niż tlenku glinu, co uczyniło go, jak mówi producent, idealnym materiałem do budowy zespołu łożyska głównego.

Jego produkcja jest wyjątkowo skomplikowana i trudna, ale przebiega podobnie jak w przypadku innych materiałów ceramicznych. Zaczynając od przygotowania proszku z suszeniem rozpyłowym, element jest formowany w prasie izostatycznej (która wywiera nacisk we wszystkich kierunkach, aby uzyskać równomierną gęstość). Kawałek jest następnie toczony w stanie surowym (przed wypalaniem), a następnie wypalany w temperaturze 1600° C przez 3 dni przed szlifowaniem dolnego kołnierza i otworu przed ostatecznym gładzeniem w celu dopasowania do średnicy wrzeciona. Wrzeciono i łożysko są następnie przechowywane razem jako zestaw, aby zagwarantować idealne dopasowanie.

ZTA jest bardziej odporny na zużycie ścierne i wyjątkowo twardy, a zarówno wrzeciono, jak i łożysko są wykonane z identycznego materiału. Zmniejsza to ryzyko nierównego zużycia, ponieważ mają one identyczną twardość. Wrzeciono pracuje na ultracienkiej warstwie w pełni syntetycznego oleju, co ma pozytywny wpływ na żywotność. Rega mówi, że rezultatem tego złożonego procesu inżynieryjnego jest „najtwardszy, najdokładniejszy i najtrwalszy zespół łożyskowy, jaki kiedykolwiek wyprodukowaliśmy”.

▌ Zasilacz

Zasilacz referencyjny Naia zapewnia, mówi Rega, „najwyższą stabilność sterowania silnikiem, wygodną i elektroniczną zmianę prędkości, zaawansowaną kontrolę antywibracyjną i dokładną, dostosowywaną przez użytkownika możliwość regulowania prędkości”.

Zasilacz został umieszczony w najnowszej, specjalnie zaprojektowanej obudowie Rega. Jest przeznaczony do zasilania naszego 24-woltowego, niskoszumowego silnika w gramofonie, przy zachowaniu najniższego poziomu szumów i jak największej dokładności. Prędkość i kontrola nad silnikiem jest możliwa dzięki generatorowi DSP („digital signal processing”), który został zbudowany zegarem taktującym o wysokiej stabilności. Urządzenie to dzieli prostokątną falę na dokładną częstotliwość, która jest wymagana do obracania talerza z wybraną prędkością.

▌ Napęd trzypaskowy EBLT

Rega wraz ze wsparciem chemików badała i rozwijała możliwości mieszanek gumy do produkcji pasków napędowych. Trwało to aż trzy lata, by uzyskać zamierzony efekt. Dzięki wykorzystaniu specjalnego systemu utwardzania:

Nowy pasek napędowy zapewnia niezwykłą spójność całości. Stale reprezentuje ona poziom, przy jakim substancja ma określone właściwości, zwłaszcza tę najważniejszą, elastyczność.

Nowe paski są produkowane z pomocą najnowocześniejszych, superdokładnych narzędzi Rega, których powstanie zostało zainspirowane współpracą z producentem części do silników Formuły 1. Pozwala to na tworzenie perfekcyjnie okrągłych i dokładnych wymiarowo pasków, co jest fundamentalne dla utrzymania stabilnej prędkości obrotów.

▌ Cena

Rega NAIA bez wkładki: 53 999 zł, Rega NAIA z wkładką Aphelion 2MC: 67 500 zł. ●

→ REGAPOLSKA.pl

tekst red./mat. prasowe

foto mat. prasowe